Separación sólida-líquido es un proceso fundamental en innumerables industrias, desde la purificación del agua potable hasta los productos farmacéuticos de fabricación. Es el paso crítico que transforma una suspensión mixta en distintas fases sólidas y líquidas. Comprender cómo funcionan estos sistemas y qué tipo es mejor para una aplicación determinada puede afectar significativamente la eficiencia, la calidad del producto y el costo.

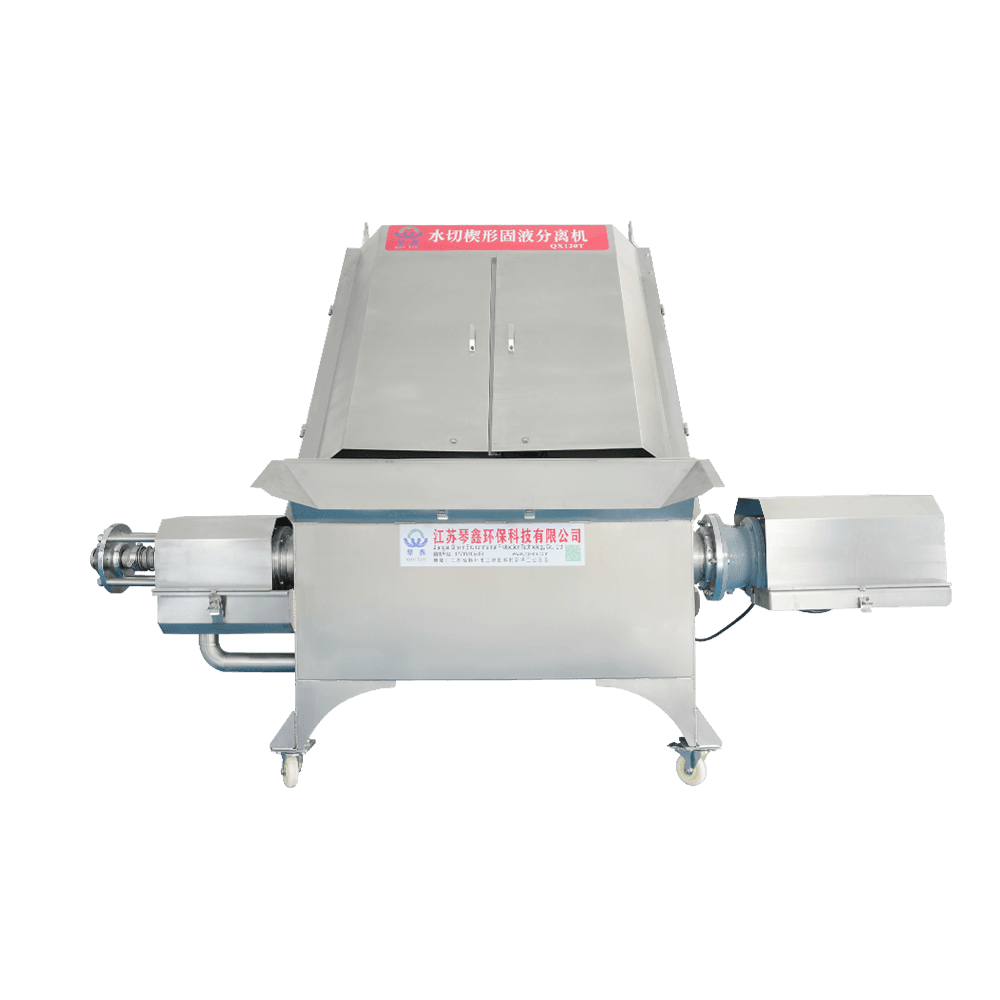

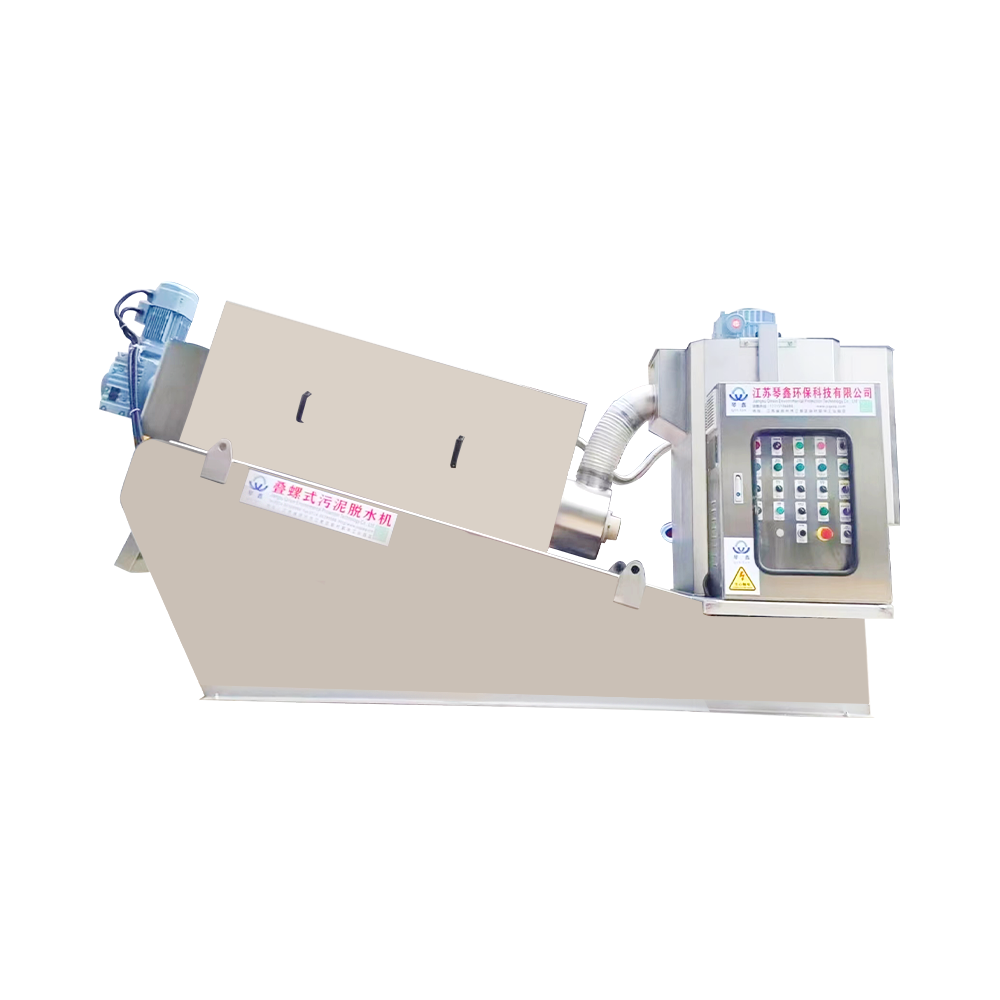

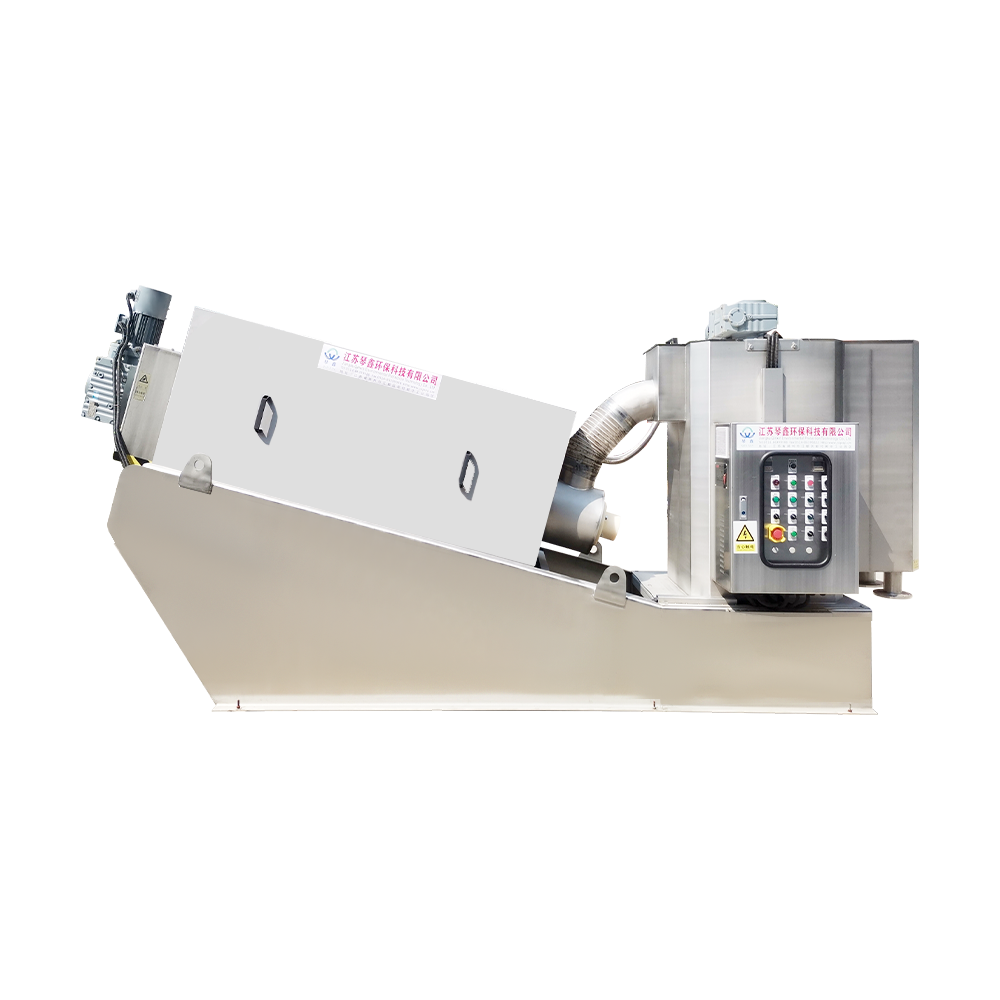

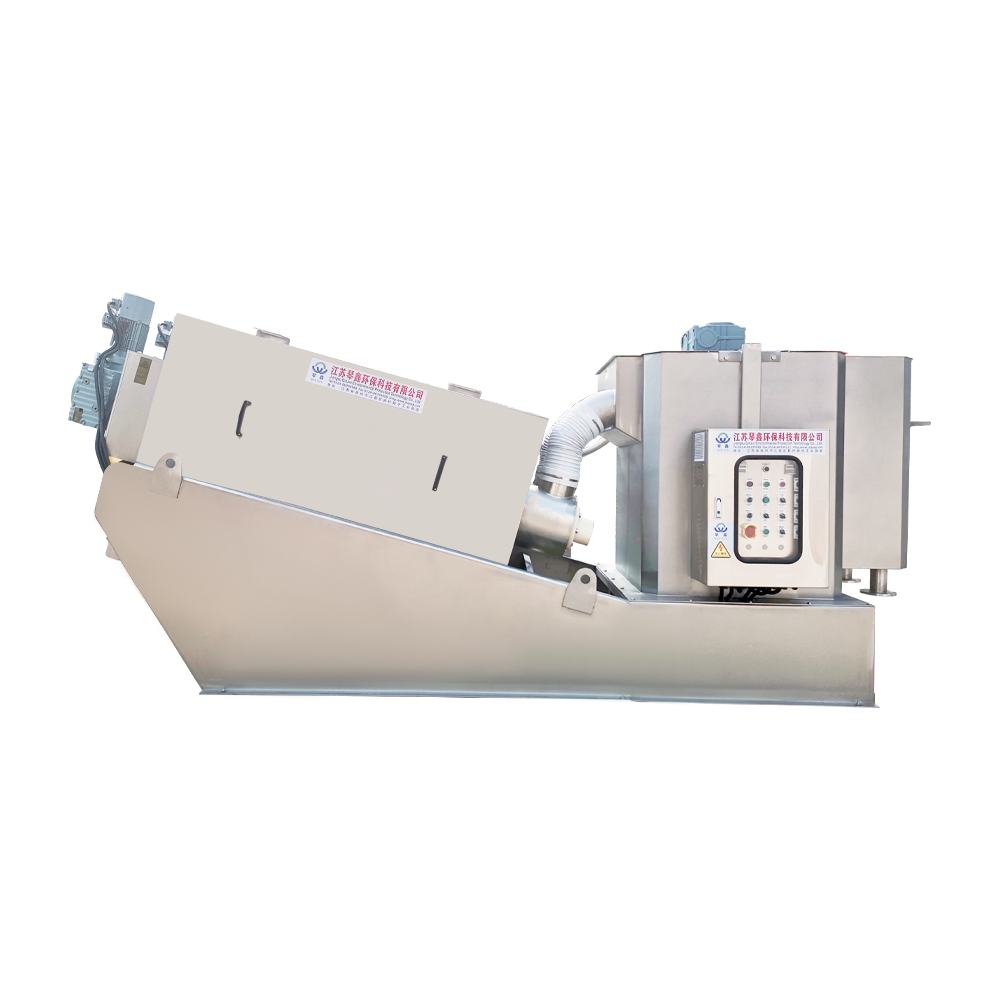

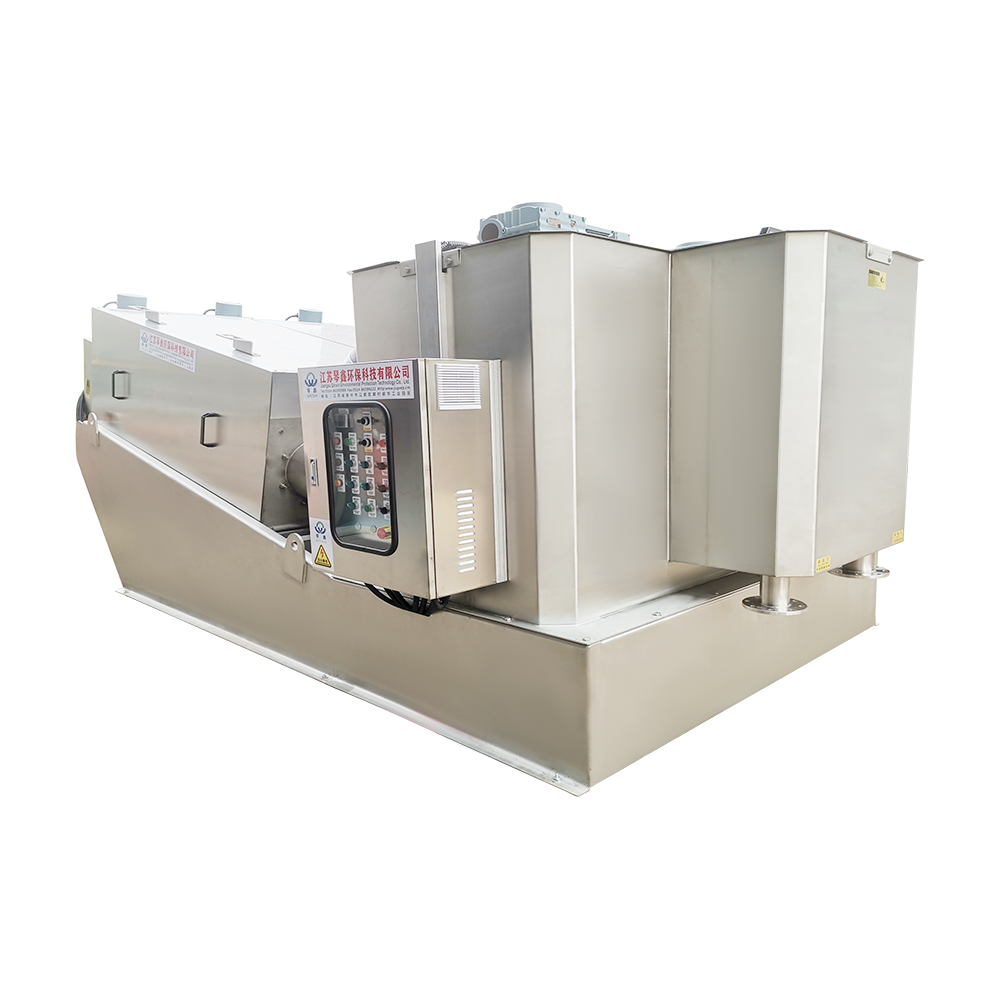

Tratamiento de aguas residuales Pantalla inclinada Separador sólido-líquido QX-120T

Cómo Separadores sólidos-líquidos Trabajar

Los separadores sólidos-líquidos operan con varios mecanismos de separación física para lograr su objetivo. Estos métodos aprovechan las diferencias inherentes entre sólidos y líquidos para alentar su segregación:

Establecimiento de gravedad: el método más simple, donde las partículas sólidas más densas se asientan de un líquido debido a la gravedad.

Fuerza centrífuga: girar una mezcla a altas velocidades crea una fuerte fuerza externa, que separa rápidamente los componentes basados en la densidad.

Filtración: pasar una mezcla a través de un medio poroso que retiene partículas sólidas mientras permite que el líquido pase.

Presionamiento/exprimción: aplicando presión mecánica para comprimir una mezcla sólida-líquido, lo que obliga al líquido.

La efectividad de un separador se mide típicamente por parámetros clave como:

Eficiencia de separación: cuán completamente se eliminan los sólidos del líquido, o viceversa.

Capacidad de procesamiento: el volumen de material que el separador puede manejar por unidad de tiempo.

Consumo de energía: la potencia requerida para operar el equipo.

Tipos comunes de separadores sólidos-líquidos

El mercado ofrece una amplia gama de separadores sólidos-líquidos, cada uno diseñado para aplicaciones específicas y características del material.

Separadores centrífugos

Principio de trabajo: estos separadores utilizan la fuerza centrífuga para acelerar el proceso de separación sólido-líquido. La mezcla se introduce en un tazón o tambor que gira rápidamente, que arroja sólidos más densos hacia afuera, acumulándolos contra la pared, mientras que el líquido más ligero forma una capa interna.

Aplicaciones: ampliamente utilizados en varios sectores, incluido el procesamiento de productos químicos, el procesamiento de alimentos (por ejemplo, aclaración de leche, purificación de aceite) y fabricación farmacéutica (por ejemplo, recolección de células, recuperación del producto).

Separadores de prensa de correa

Principio de trabajo: Separadores de prensa de correa Materiales de desagüe pasándolos entre dos correas de filtro poroso tensado. A medida que convergen las cintas, aplican una presión creciente, exprimiendo el líquido del material sólido.

Aplicaciones: se utiliza principalmente para el tratamiento de aguas residuales y la deshidratación de lodos en entornos municipales e industriales debido a su operación continua y capacidad para manejar grandes volúmenes de lloses diluidos.

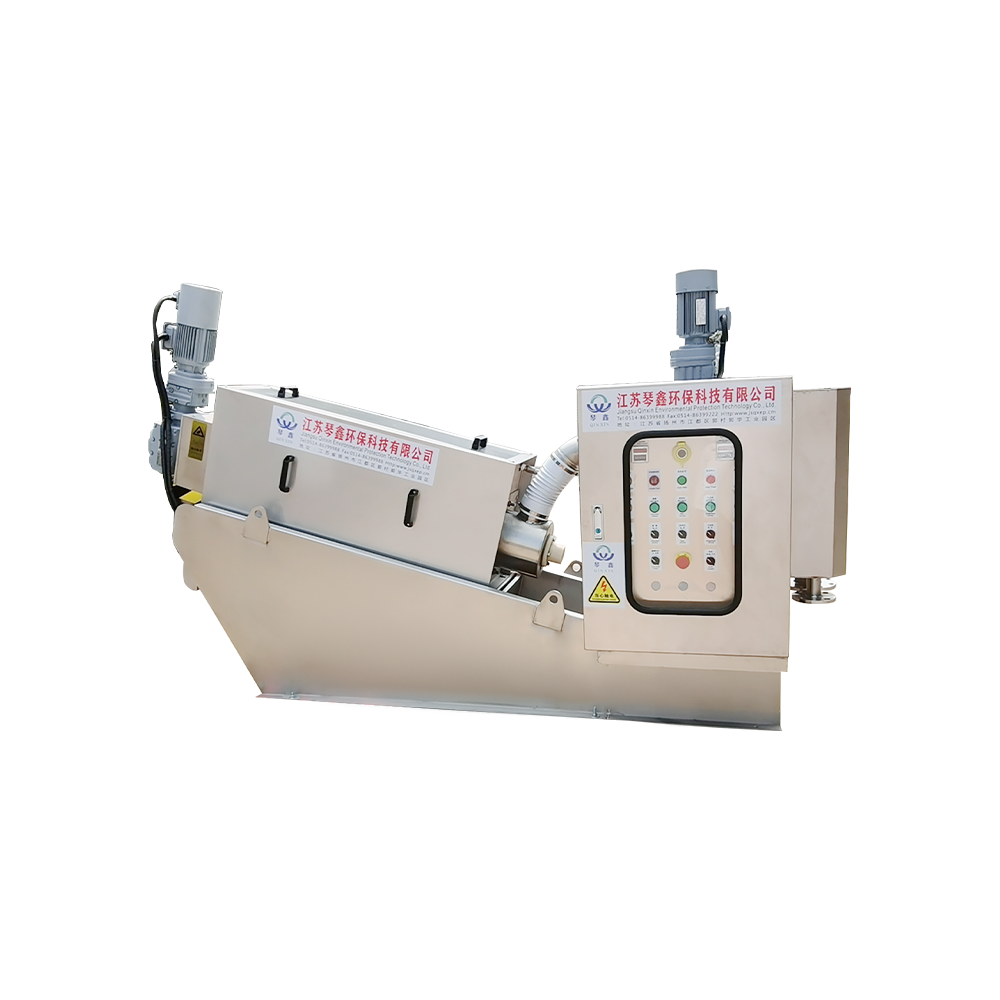

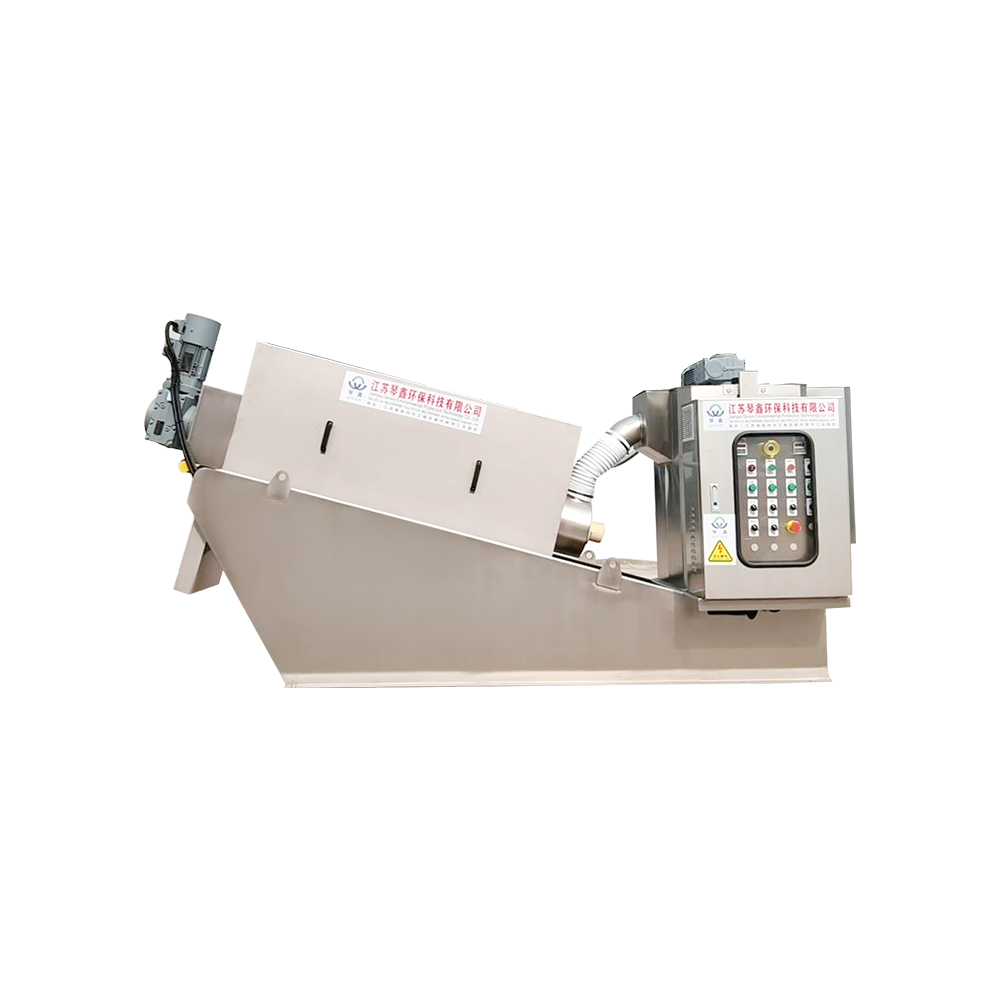

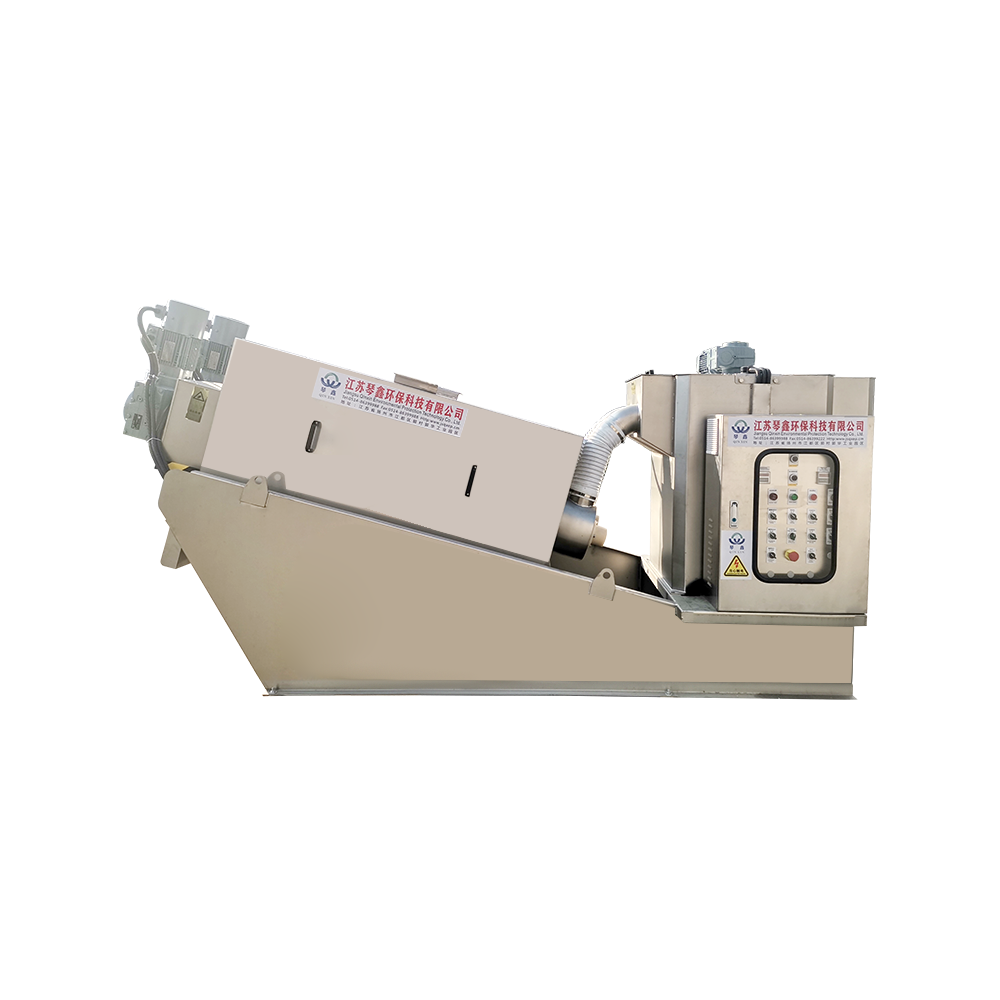

Separadores de prensa de tornillo

Principio de trabajo: estas máquinas usan un tornillo giratorio dentro de una pantalla o carcasa cilíndrica. A medida que el tornillo gira, transmite y comprime continuamente la mezcla de liquidación sólida, aumentando progresivamente la presión y forzando el líquido a través de la pantalla, mientras que los sólidos deshidratados se descargan.

Aplicaciones: Común en el procesamiento de residuos agrícolas (por ejemplo, separación de estiércol), procesamiento de alimentos (por ejemplo, prensado de frutas y verduras) y otras industrias donde se requiere un desagüe moderado.

Presas de filtro

Principio de trabajo: las prensas de filtro funcionan en el principio de filtración de alta presión. Una serie de placas, cada una cubierta con una tela de filtro, se presionan juntas para formar cámaras. La lechada de líquido sólido se bombea a estas cámaras bajo alta presión, forzando el líquido a través del paño del filtro mientras atrapa los sólidos (pastel de filtro) dentro de las cámaras.

Aplicaciones: con frecuencia empleado en la industria minera (por ejemplo, deshidratación de colas, filtración de concentrado mineral) e industrias metalúrgicas por su capacidad para lograr pasteles de filtro muy secos y alta eficiencia de separación.

Áreas de aplicación clave para separadores sólidos-líquidos

Los separadores sólidos-líquidos son herramientas indispensables en una amplia gama de industrias, contribuyendo a la calidad del producto, la reducción de desechos y la eficiencia del proceso.

Tratamiento de aguas residuales

En el tratamiento de aguas residuales, estos separadores son cruciales para el desagüe de lodos para reducir los volúmenes y costos de eliminación, y para el tratamiento de aguas residuales industriales para eliminar los contaminantes antes del alta o el tratamiento adicional.

Industria alimentaria

La industria alimentaria se basa en gran medida en la separación sólida-líquido para procesos como la aclaración del jugo de fruta (eliminación de pulpa), procesamiento de productos lácteos (por ejemplo, crema de separación de la leche) y preparación de ingredientes generales.

Químico y farmacéutico

En la fabricación química y farmacéutica, los separadores son vitales para la separación de cristalización (cristales aislantes del licor madre) y la recuperación del catalizador (recuperando catalizadores valiosos de las mezclas de reacción).

Industria minera

La industria minera utiliza estos sistemas ampliamente para el tratamiento de relaves (suspensión de desechos de desechos) y concentración mineral (separando minerales valiosos de la ganga).

Cómo elegir el separador de líquido sólido derecho

Seleccionar el separador de líquido sólido apropiado es una decisión crítica que afecta la eficiencia operativa y el costo. Varios factores deben considerarse cuidadosamente:

Características del material: el tamaño de partícula y la distribución de los sólidos, la viscosidad del líquido, la corrosividad de la mezcla y la temperatura juegan un papel importante.

Capacidad de procesamiento: el rendimiento o el volumen de material requerido que se procesará por hora o día.

Requisitos de automatización: el nivel de automatización deseado, desde la operación manual hasta los sistemas totalmente automatizados con controles integrados.

Por ejemplo, las industrias que tratan con partículas muy finas pueden inclinarse hacia separadores centrífugos o prensas de filtros, mientras que aquellas que manejan grandes volúmenes de lloses menos exigentes pueden optar por las prensas de cinturón.

Mantenimiento y optimización

El mantenimiento adecuado es esencial para garantizar la longevidad y el rendimiento óptimo de cualquier separador sólido-líquido.

Fallas y soluciones comunes: la inspección regular de piezas móviles, medios de filtro y sellos puede evitar problemas como bloqueos, fugas o eficiencia reducida. Abordar el desgaste de inmediato es clave.

Mejora de la eficiencia de la separación y la reducción del consumo de energía: esto se puede lograr mediante la limpieza regular de los medios de filtro, optimizando los parámetros operativos como la velocidad de alimentación y la presión, y garantizar que los componentes estén en buen estado de funcionamiento. Los horarios de mantenimiento preventivo pueden extender significativamente la vida útil del equipo y mantener el rendimiento máximo.

Al comprender los principios, tipos, aplicaciones y criterios de selección para separadores sólidos-líquidos, las industrias pueden tomar decisiones informadas para optimizar sus procesos y lograr los resultados de separación deseados.

ESP

ESP

English

English русский

русский Español

Español Tiếng Việt

Tiếng Việt ไทย

ไทย

TOP

TOP